Unsere Verfahren

(FDM) Fused Deposition Modeling

Mit dem Fused Deposition Modeling können stabile und haltbare Bauteile hergestellt werden, die sich durch ihre gute Steifigkeit auszeichnen. Die Oberfläche ist unbearbeitet eher grob.

(SLS) Lasersintern

Das SLS-Verfahren ist besonders für Prototypen, Serien und Ersatzteile sowie Bauteile in hoher Stabilität geeignet. Die Bauteile können nachträglich in vielen Farben eingefärbt werden.

(FDM) CFF

Endlosfaserverstärkte Bauteile bestehen aus zwei Materialien und sind unglaublich stark und vielseitig. Dieses einzigartiges Herstellungsverfahren ermöglicht es Ihnen, Bauteile zu drucken, die viel steifer und fester sind als typische 3D gedruckte Bauteile.

(SLA) Stereolithografie

Beim Stereolithografie-Verfahren können sehr präzise und filigrane 3D-Druck Modelle hergestellt werden. Die Bauteile zeichnen sich durch ihre sehr glatte Oberfläche aus.

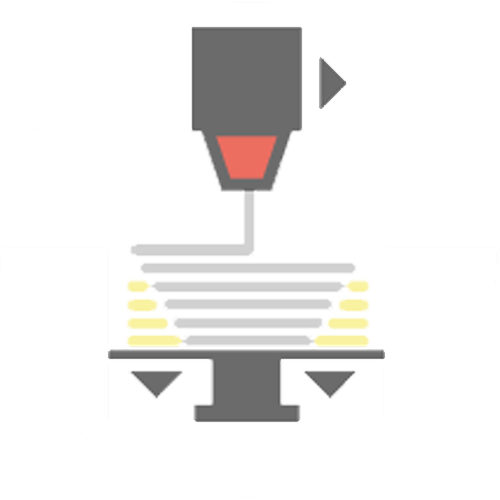

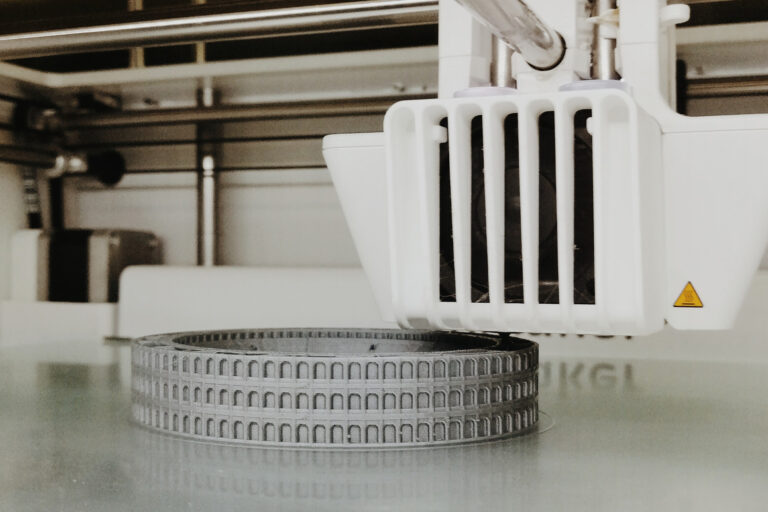

(FDM) Fused Deposition Modeling

Beim FDM Druckverfahren erfolgt der Werkstückaufbau durch das Extrudieren eines Werkstoffes durch eine beheizte Düse. Beim Absenken der Trägerplattform wird Schicht für Schicht auf das Bauteil aufgetragen und es härtet nach dem Aufbringen aus.

Um auch überstehende Strukturen drucken zu können, wird neben dem eigentlichen Modellmaterial ein Stützmaterial aufgebracht, welches nach Fertigstellung des Bauteils entfernt wird.

Vorteile des FDM-Verfahrens

Die mittels dem Aufschmelzverfahren gefertigten Teile eignen sich besonders als erste Prototypen. Es lassen sich jedoch auch günstige Einzelstücke und Kleinserien zur Verwendung als langlebiges Bauteil fertigen.

FDM im Überblick:

Komplexe geometrische Strukturen (durch Stützmaterial) möglich.

Durch die Extrusion sichtbare Strukturen auf der Oberfläche.

Der Infill ermöglicht die Fertigung einer Matrixstruktur im Bauteil, so kann bei gleichbleibender Festigkeit Material eingespart werden.

Anwendungsbeispiele:

Form- und Funktionstests, Modelbau

Günstige Bauteile & Kleinserien

Materialien

PLA, PETG, ABS, ASA, TPU, PP, PA, Glasfaser und Carbonfaser verstärkte Materialien.

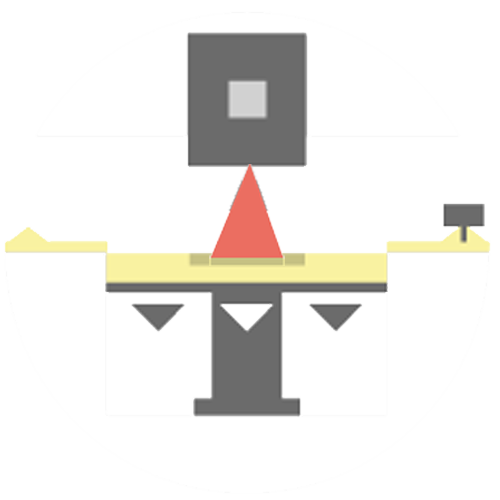

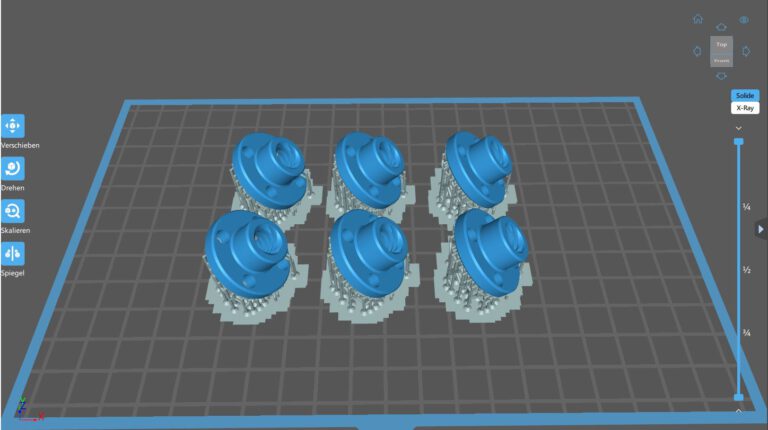

(SLS) Lasersintern

Beim Selektiven Lasersintern wird in einem erhitzten Bauraum zuerst eine dünne Schicht des Druckmateriales aufgetragen, welche dann mittels Laserstrahl an den gewünschten Stellen, also selektiv, aufgeschmolzen wird. Anschließend senkt sich die Bauplattform um die jeweilige Schichtstärke und der Prozess wird wiederholt. Dabei dient das umliegende, nicht aufgeschmolzene Kunststoff-Material als Stützmaterial wodurch überragende Geometrien und komplexe Formen problemlos gefertigt werden können.

Vorteile des SLS-Verfahrens

- Preisgünstige und stabile Prototypen & Serien

- Schnelle Produktion

- Sehr gute mechanische Eigenschaften der Materialien

- Kein Stützmaterial notwendig

- Poröse Oberfläche ermöglicht umfangreiches Finishing. Anschließende Lackierung in RAL Farben möglich.

Materialien

Polyamid PA12 ist das am häufigsten eingesetzte Material im Selektiven Lasersintern da es hervorragende Eigenschaften besitzt. Der Thermoplast besitzt neben hoher Temperaturbeständigkeit auch chemische Beständigkeit gegenüber Benzin, Ölen und Lösungsmitteln. Polyamide gelten als abriebfest, schwingungsdämpfend und schlag- zäh, sie besitzen gute Gleit- und Reibeigenschaften.

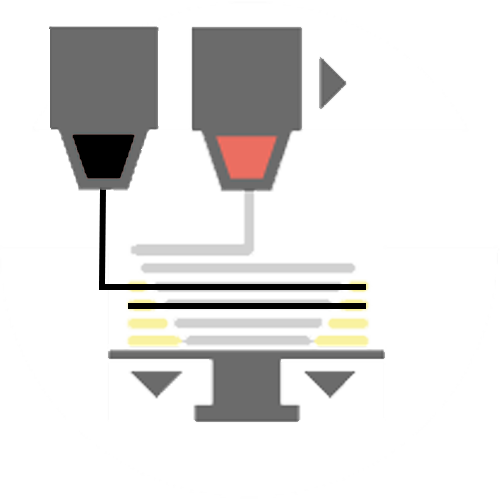

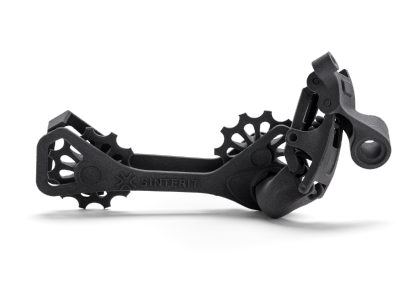

(FDM) CFF

Das FDM CFF Verfahren gleicht dem normalen FDM Verfahren, jedoch mit einem wesentlichen Unterschied. Während dem Druck wird eine Carbon- bzw. Glas Endlosfaser in das Bauteil eingearbeitet. Dadurch wird eine um 30x höhere Steifigkeit im Vergleich zum Bauteil ohne Endlosfaser erreicht

Wenn man die Bauteile mit herkömmlichen Aluminium- Teilen vergleicht, so sind diese 2x steifer & leichter!

Vorteile des FDM CFF-Verfahrens

- Preisgünstige und sehr stabile Prototypen & Serien

- Neues Verfahren öffnet viele Möglichkeiten im Entwicklungsprozess und vielfältige Einsatzmöglichkeiten

- Schnelle Produktion

- Sehr gute mechanische Eigenschaften der Materialien

Materialien

PA6, PA12, PA6 CF, PA12 CF, ABS, PETG, PP

Anwendungsbeispiele:

Form- und Funktionstests

Serienbauteile

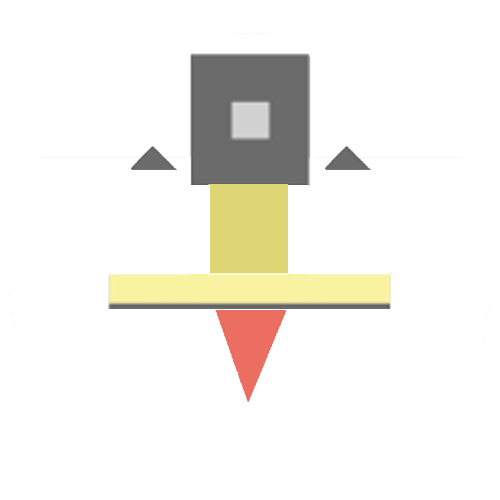

(SLA) Stereolithografie

Beim Stereolithografie-Verfahren werden lichtaushärtende Kunststoffe in dünnen Schichten von einem Laser oder UV- Licht ausgehärtet. Es handelt sich hierbei um Photopolymere, wie zum Beispiel Epoxidharze, Acrylate oder Elastomere, die in einem Flüssigbad vorliegen. Das Bauteil entsteht, wenn der Kunststoff mit einem Wischer gleichmäßig über der vorherigen Schicht verteilt wird und der Laser diese Schicht aushärtet. Anschließend wird die Bauplattform um einige Millimeter abgesenkt und zurückgefahren.

Anwendungsgebiete von SLA

- Filigrane Modelle

- Urmodelle zum Abformen (Vakuumguss)

- Bauteile mit hoher Präzision

- Designmodelle

- Funktionsbauteile

- Prototypen